Автоматизированный стенд для испытания редукторов и карданных валов

Задача

Разработать и изготовить испытательный стенд для проведения обкатки и периодических испытаний редукторов и карданных валов по заданной программе испытаний в полуавтоматическом и автоматическом режимах с возможностью плавного управления приводом и прикладываемым моментом нагружения.

Конструкция испытательного стенда должна позволять осуществлять быструю переналадку и возможность испытывать редукторы различного типоразмера с соосными и параллельно смещенными валами, а также обеспечивать угловой сдвиг оси вала привода в диапазоне от 0° до 100° относительно оси входного вала испытуемого изделия. Программно-аппаратная часть стенда должна обеспечивать:

- выполнение программы испытания для заданного изделия в автоматическом режиме;

- измерение, запись и отображение значений скорости вращения вала привода и выходного вала изделия, измерение крутящего момента на выходном валу изделия, температуры нагрева испытуемого изделия, продолжительности испытания, в числовом и графическом виде в реальном масштабе времени;

- контроль и управление направлением вращения вала привода;

- оперативный ввод в программу испытаний значений исходных параметров;

- оперативное управление ходом испытаний;

- автоматическое и ручное прекращение испытания при возникновении аварийной ситуации, при этом последовательность отключений элементов системы не должна вызывать поломку изделия;

- оповещать оператора о достижении предельно-допустимых значений параметров;

- формирование и хранение базы данных измерений и данных по каждому испытанному изделию в виде таблицы и форм, с возможностью вывода информации на экран и распечатки в виде протоколов испытаний на бумажном носителе.

Решение

Многофункциональный испытательный стенд, работающий под управлением специализированного программного обеспечения, разработанного в среде визуального программирования LabVIEW (National Instruments). Испытательный стенд состоит из механической и электрической части, а также системы управления и сбора данных, построенной на базе управляющего контроллера CompactRIO. Механическая часть конструкции стенда спроектирована и изготовлена специалистами ООО «ТехПром Инжиниринг».

Измерительная часть системы состоит из:

- Датчика измерения крутящего момента (номинал 20 кг, точность 1%);

- Датчика измерения частоты вращения (0…500 об/мин, точность 1%);

- 2х датчиков температуры (-50 … +1100 °С, 2-й класс точности); 4) измерительных усилителей;

- Контроллера реального времени CompactRIO;

- Специализированного программного обеспечения.

Принципиальная схема системы управления и измерения стенда представлена на Рис.1.

Ядром системы управления стендом (см. рис. 1) является платформа CompactRIO производства National Instruments. Система CompactRIO со встроенным контроллером реального времени cRIO-9012 работает с четырех-слотовым шасси NI-9103, содержащим программируемую ПЛИС, и поддерживающим горячую замену промышленных модулей ввода/вывода. Эта недорогая архитектура предоставляет пользователям открытый доступ к низкоуровневым аппаратным ресурсам ПЛИС.

В контроллере cRIO-9012 используется промышленный процессор класса Pentium II, работающий на частоте 400 MГц. Для резервного хранения измеренных данных к USB-хост порту контроллера подключена флэш-память объемом в восемь гигабайт. Контроллер управляется персональным компьютером (ПК), работающим под управлением операционной системы Microsoft Windows XP через локальную сеть Ethernet.

Разработанное решение позволяет использовать измерительные усилители различных производителей, например, это может быть оборудование NI, HBM (Германия), Kyowa (Япония), Dacell (Корея) и др. Минимальные доработки позволяют легко реконфигурировать решение.

В проекте (в целях сокращения издержек) использовалось оборудование Dacell (Kорея):

- Измерительные усилители DN30 — предназначен для измерения и усиления сигнала от датчика частоты вращения MP – 981.

- DN10 — предназначен для измерения и усиления сигнала от датчика крутящего момента TRB(20k).

- Индикатор ТРМ 202 — предназначен для измерения и усиления сигнала от датчика температуры (термопара).

Информация с датчиков поступает на измерительные усилители и далее на управляющий контроллер. Персональный компьютер выступает в роли терминала управления и обеспечивает возможности сохранения и постобработки информации.

Программное обеспечение

ПО обеспечивает выполнение следующих функций:

- сбор и обработка измерительной информации;

- формирование и отправка управляющих команд на соответствующие исполнительные органы испытательного стенда;

- обеспечение функций интерфейса пользователя;

- реализация функций защиты стенда по предельным параметрам;

В виде графиков и таблиц на дисплей или бумажный носитель могут быть выведены следующие параметры: обороты привода(n), момент нагружения (Мнагр.), t°С — температуры испытываемого объекта, Т – суммарное время испытания или количество циклов (на выбор).

ПО построено в функционально-ориентированном формате в виде следующих окон:

- настройка;

- генератор законов нагружения;

- испытание;

- просмотр данных;

Окно «Настройки» (рис. 2) обеспечивает выполнение следующих функций:

- настройка подключения индикаторов к ПК (закладка «Индикаторы»);

- задание имени файла в котором будут сохранятся протокол испытаний и настройки режима сохранения файла (закладка «Сохранение»);

- настройка действий при превышении измеренного параметра предельно допустимого значения (закладка «Аварийное отключение»);

- возможность внесения в протокол испытаний дополнительной информации (закладка «Информация для протокола»).

Рис. 2

Окно «Генератор» (представлено на рис. 3) дает возможность сформировать необходимый закон, в соответствии с которым будет проводиться испытание (по частоте вращения и по моменту). Возможность самостоятельно создавать законы и программы испытаний существенно расширяет возможности использования стенда заказчиком.

Окно «Испытания» (представлено на рис.4) является основным рабочим окном программы.

Рис. 3

Рис. 3

Рис. 4

Рис. 4

Окно «Испытания» состоит из следующих основных панелей:

- «Панель инструментов »;

- «Панель управления »;

- «Панель измерения »;

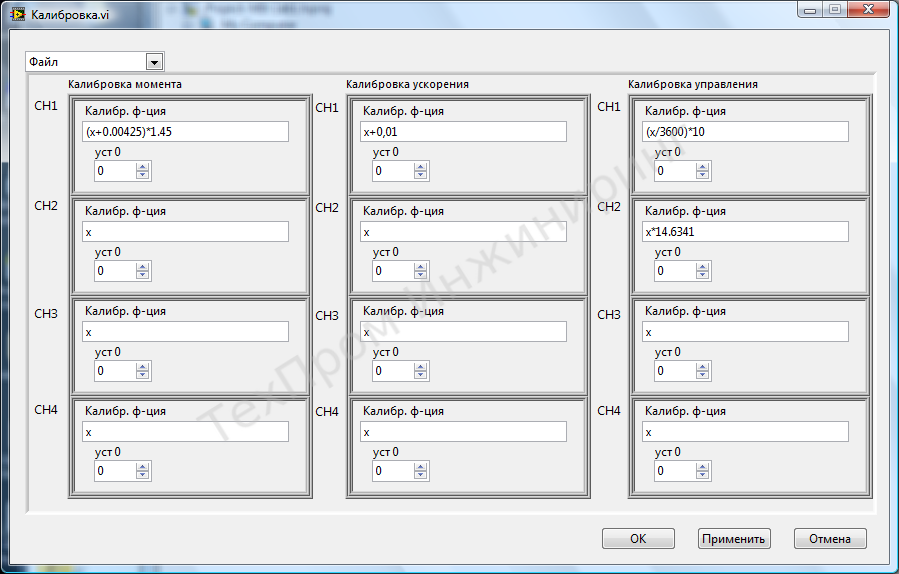

На «Панели инструментов», в левой части окна, отображается текущее состояние привода стенда. Есть возможность для настройки программы, запуска начала измерения, включения ПИД-регулирования, просмотра сохраненных данных и т.п. В меню настроек программы наряду с заданием параметров режима сбора данных, можно произвести калибровку измерительных каналов. Окно калибровки представлено на рис. 5.

На «Панели управления» (см. рис. 4) можно выбрать ручной или автоматический режим проведения испытаний. Для автоматического режима предусмотрена возможность выбора одной из ранее заданных оператором программ испытания.

На «Панели измерения» отображаются в графическом и числовом формате значения измеряемых параметров. В числовом формате отображается текущее, максимальное и среднее значения измеряемого параметра.

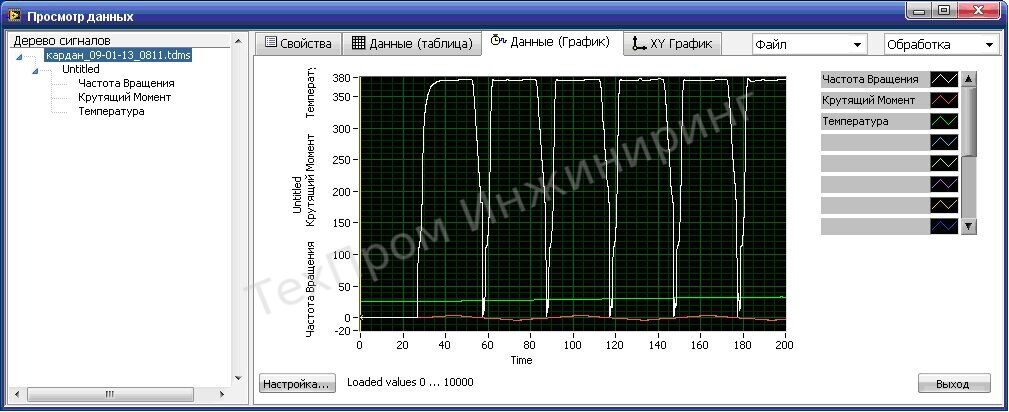

Сохраненные данные испытаний можно посмотреть в графическом (рис. 6) или табличном виде, окно «Просмотр данных».

Рис.5

Рис.5

Рис. 6

Рис. 6

Интерфейс ПО ориентирован на обеспечение максимального удобства в работе, при проведении испытаний в соответствии с полученным от заказчика ТЗ.

Преимущества внедрения

Разработанный и изготовленный испытательный стенд с автоматическим управлением для периодических испытаний редукторов прошел успешное внедрение в лабораторном комплексе по исследованию прочности летательных аппаратов.

В настоящее время данный испытательный стенд активно используется для квалификационных испытаний редукторов и карданов с целью постановки на производство нового изделия. В дальнейшем Заказчик планирует использовать стенд для проведения испытаний особо ответственных узлов по всем изделиям для подтверждения качества, надежности и стабильности технологического процесса.

Использованные технические решения, благодаря универсальности стенда и обеспечению автоматического управления процессом испытания, позволили обеспечить испытания с требуемой точностью воспроизведения заданных параметров, повысили производительность данных видов работ.

Преимущества технологий National Instruments

Технологии National Instruments, включающие в себя как аппаратные, так и программные средства автоматизации процесса испытаний, позволяют в реальном масштабе времени осуществлять управление испытательным стендом, обеспечить возможность обратной связи в канале управления в пределах 50 мксек.

Модульная архитектура решения, построенного на базе управляющего контроллера CompactRIO, дает возможность использовать разработанное решение для широкого спектра задач в области крутящего момента, подключать различные датчики и исполнительные механизмы.

Разработанное с использованием технологий LabView (National Instruments) программное обеспечение, позволяет заказчику самостоятельно конфигурировать систему и самому создавать новые программы испытания изделия.

Преимущества технологий National Instruments обеспечили специалистам ООО «ТехПром Инжиниринг» возможность в кратчайшие сроки разработать и предложить заказчику недорогое, высокоэффективное решение задачи измерения крутящего момента и сопутствующих параметров, которое позволяет с минимальными трудозатратами обеспечить исследователей и производителей достоверными данными о характеристиках нового изделия. Гибкость настройки параметров системы позволяет проводить испытания широкой номенклатуры типовых изделий.

Перспективы

Как отмечал авиаконструктор А.Н. Туполев: «Чем дальше от доски конструктора обнаруживается неисправность, тем дороже она обходится».

Разработанное решение имеет широкие перспективы использования в высокотехнологичных отраслях промышленности, таких как авиастроение, автомобилестроение, машиностроение и судостроение.

Высокая точность измерения, гибкость и простота применения в сочетании с высокой степенью автоматизации проведения испытательного процесса, позволяют нашим заказчикам в короткий срок опробовать новые решения и получить данные для последующего проектирования и создания новых изделий, дают возможность проводить типовые испытания и обкатку серийной продукции.